Processo di produzione della margarina

Processo di produzione della margarina

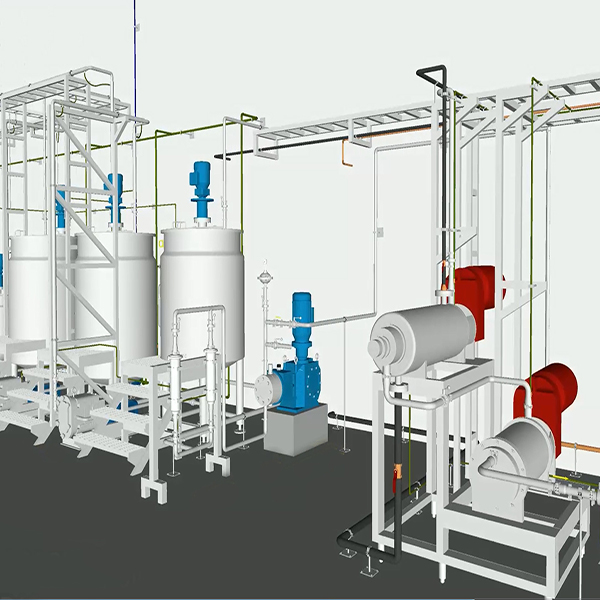

La produzione della margarina comprende due parti: preparazione della materia prima, raffreddamento e plastificazione. L'attrezzatura principale comprende serbatoi di preparazione, pompa HP, votatore (scambiatore di calore a superficie raschiata), macchina a rotore a perni, unità di refrigerazione, riempitrice di margarina ecc.

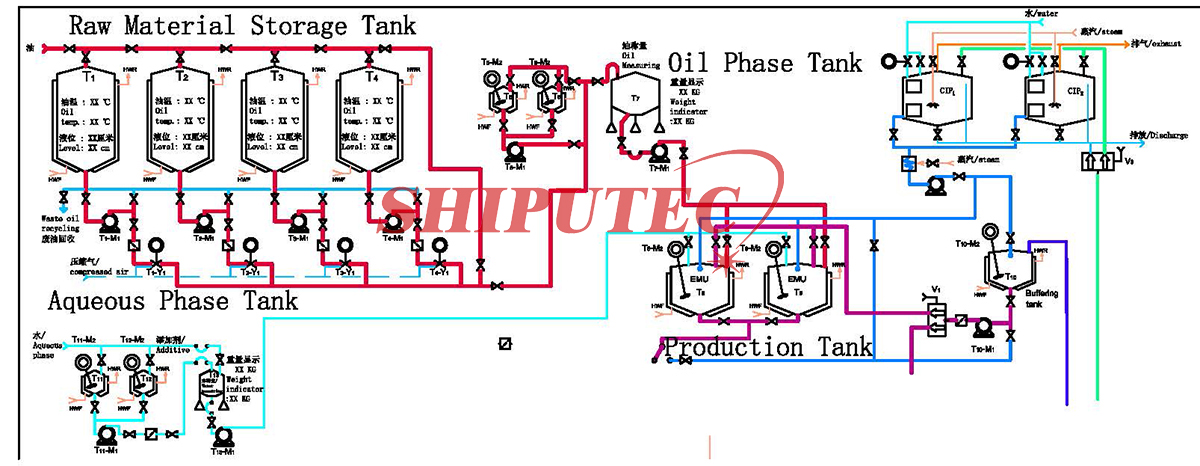

Il primo processo è la miscela della fase oleosa e della fase acquosa, la misurazione e l'emulsificazione della miscela della fase oleosa e della fase acquosa, in modo da preparare il materiale di alimentazione per quest'ultimo processo. L'ultimo processo è la plastificazione a raffreddamento continuo e l'imballaggio del prodotto.

Il processo di preparazione della materia prima della margarina è mostrato nella Figura 1:

- 1.Il latte fermentato

Alcune formule di margarina per aggiungere latte e il latte dopo la fermentazione dei batteri dell'acido lattico possono produrre un sapore simile alla panna naturale, quindi la fabbrica mescola latte fermentato e acqua.

- 2.Miscelazione dell'acqua

Gli additivi acqua e idrosolubili nella formula della margarina, come latte fermentato, sale, conservanti, ecc., vengono aggiunti alla miscelazione della fase acquosa e al serbatoio di dosaggio nella proporzione prescritta per agitare e mescolare, in modo che la fase acquosa i componenti vengono sciolti in una soluzione uniforme.

- 3.Miscelazione della fase oleosa

L'olio grezzo con specifiche diverse viene prima miscelato nel serbatoio di miscelazione dell'olio secondo la proporzione prescritta, quindi vengono aggiunti gli additivi solubili in olio, come emulsionante, antiossidante, pigmento solubile in olio, cellulosa solubile in olio, ecc. la fase oleosa secondo la proporzione, miscelata con il serbatoio di dosaggio e agitata per formare una fase oleosa uniforme.

- 4.L'emulsione

Lo scopo dell'emulsione della margarina è quello di rendere la fase acquosa dispersa in modo uniforme e stabile nella fase oleosa e il grado di dispersione della fase acquosa ha un grande impatto sulla qualità del prodotto. Poiché il sapore della margarina è strettamente correlato alla dimensione delle particelle della fase acquosa, la propagazione dei microrganismi avviene nella fase acquosa, la dimensione dei batteri generali è 1-5 micron, quindi le gocce d'acqua nel formato 10-20 i micron o un intervallo inferiore possono limitare la propagazione dei batteri, quindi la dispersione della fase acquosa è troppo fine, le particelle della fase acquosa sono troppo piccole faranno perdere sapore alla margarina; La dispersione non è sufficiente, le particelle della fase acquosa sono troppo grandi e corrompono il metamorfismo della margarina. La relazione tra il grado di dispersione della fase acquosa nella margarina e la natura del prodotto è grosso modo la seguente:

| 水滴直径 Dimensione della goccia d'acqua (微米 micrometro) | 人造奶油性质 (Il gusto della margarina) |

| meno di 1 (circa 80-85% della fase acquosa) | Pesante e meno gustoso |

| 30-40 (meno dell'1% della fase acquosa) | Buon gusto, facile da putridare |

| 1-5 (circa il 95% della fase acquosa) | Buon gusto, non facile da putridare |

| 5-10 (circa il 4% della fase acquosa) | |

| 10-20 (circa 1% della fase acquosa) |

Si può vedere che l'operazione di emulsionamento dovrebbe raggiungere un certo grado di requisiti di dispersione.

Lo scopo di miscelare la fase acquosa e la fase oleosa separatamente e in modo uniforme con la fase precedente è quello di garantire la consistenza uniforme dell'intera emulsione dopo l'emulsione e la miscelazione delle due fasi olio e acqua. La miscelazione dell'emulsione è, il problema operativo è 50-60 gradi, la fase acquosa viene aggiunta alla fase oleosa misurata, nell'agitazione meccanica o nell'agitazione del ciclo della pompa, la fase acquosa è completamente dispersa nella fase oleosa, la formazione di lattice. Ma questo tipo di lattice liquido è molto instabile, l'interruzione dell'agitazione potrebbe causare il fenomeno della separazione di olio e acqua nel parco giochi.

Dopo l'erogazione dell'emulsione miscelata viene effettuato il processo di raffreddamento e plastificazione fino al confezionamento del prodotto.

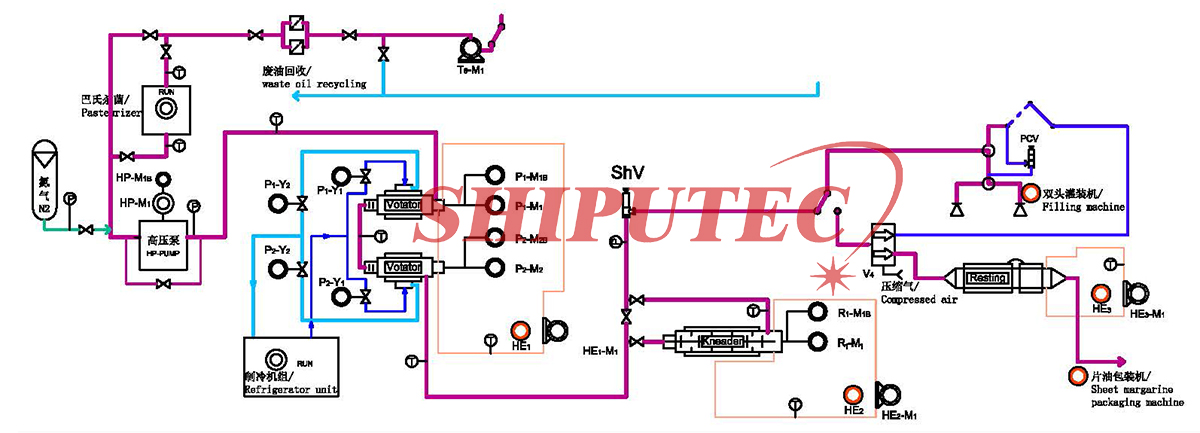

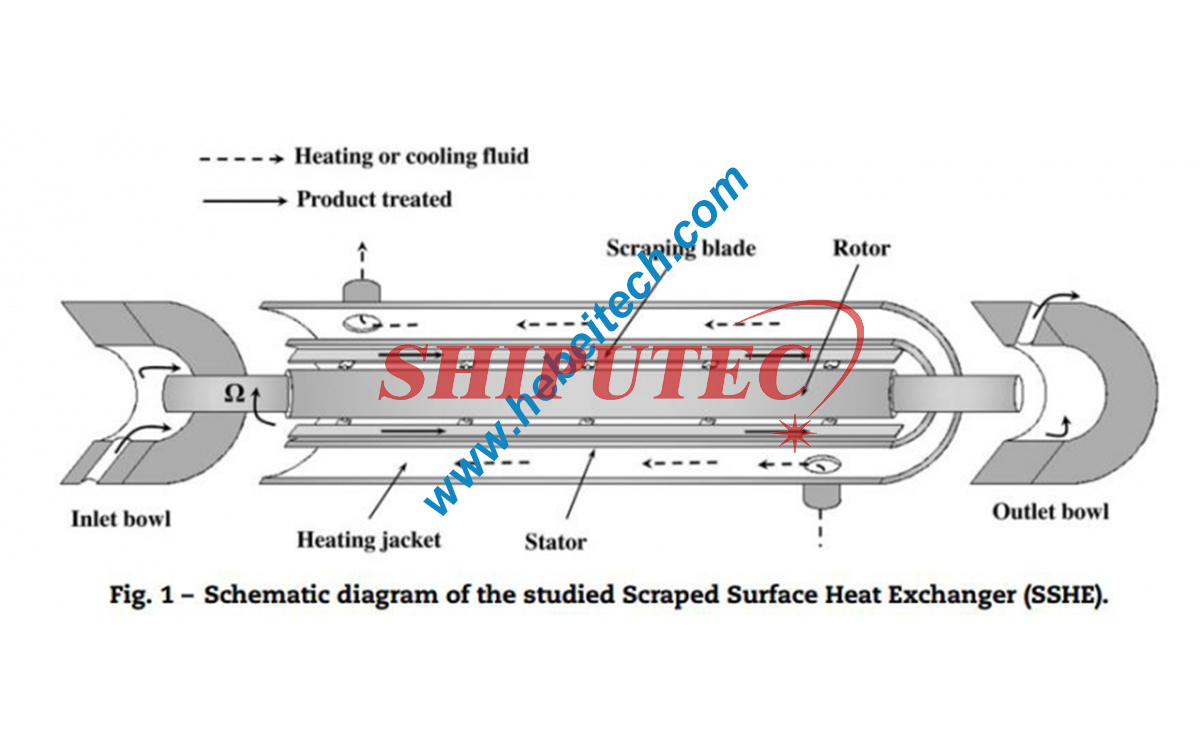

L'emulsione deve essere raffreddata e plastificata per produrre un prodotto di margarina flessibile. Allo stato attuale, adotta principalmente un dispositivo di plastificazione a raffreddamento continuo chiuso, incluso votatore o chiamato scambiatore di calore a superficie raschiata (unità A), macchina con rotore a perni o impastatrice (unità C) e tubo di riposo (unità B). Il processo tecnologico è mostrato nella Figura 2:

Questo set di attrezzature ha le seguenti caratteristiche:

1. Funzionamento continuo ermetico ad alta pressione

L'emulsione premiscelata viene alimentata nel cilindro di raffreddamento da una pompa ad alta pressione per votatore. L'alta pressione può superare la resistenza in tutta l'unità, inoltre il funzionamento ad alta pressione può rendere il prodotto sottile e liscio. Il funzionamento chiuso può impedire l'aria e l'aria dovute all'estinzione e alla condensazione dell'acqua miscelata con l'emulsione, garantire i requisiti sanitari del prodotto e ridurre la perdita di refrigerazione.

2. Tempra ed emulsione

L'emulsione viene spenta con ammoniaca o freon nel votatore per raffreddare rapidamente l'emulsione, in modo che si formino piccole particelle cristalline, generalmente 1-5 micron, in modo che il gusto sia delicato. Inoltre, il raschietto sull'albero rotante dell'votatore è strettamente collegato alla parete interna del cilindro, quindi il raschietto in funzione non solo può raschiare continuamente la cristallizzazione che aderisce alla parete interna, ma anche far disperdere l'emulsione per incontrare il requisiti di emulsionamento del tono.

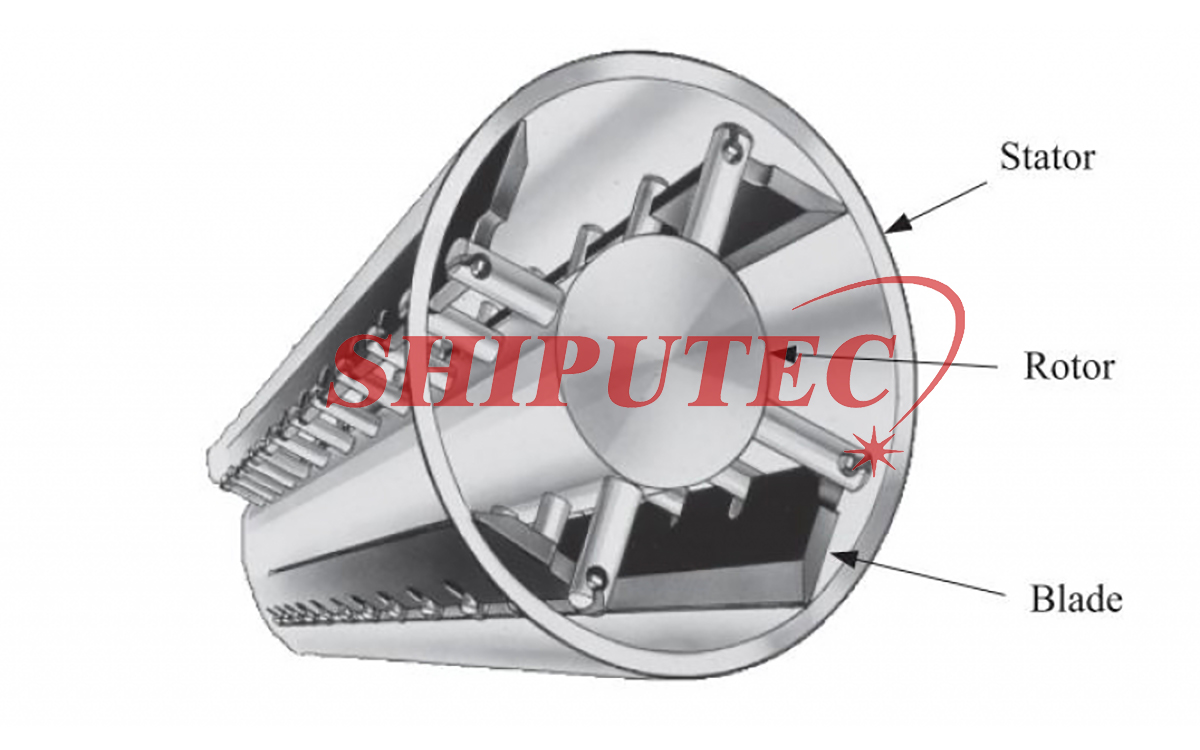

3. Impastamento e deaddensamento (macchina a rotore a perni)

Sebbene l'emulsione raffreddata dal votatore abbia iniziato a produrre cristallizzazione, necessita ancora di crescere attraverso un periodo di tempo. Se si lascia cristallizzare l'emulsione a riposo, si formerà una rete di cristalli lipidici solidi. Il risultato è che l'emulsione raffreddata formerà una massa molto dura e priva di plasticità. Pertanto, per ottenere prodotti di margarina con una certa plasticità, la struttura della rete deve essere rotta con mezzi meccanici prima che l'emulsione formi la struttura della rete complessiva, in modo da ottenere l'effetto di riduzione dell'addensamento. L'impasto e il deaddensamento vengono eseguiti principalmente in macchine a rotore a spilli.

L'unità A (votatore) è in realtà un dispositivo di raffreddamento del raschiatore. L'emulsione viene spinta nell'unità chiusa A (votator) tramite una pompa ad alta pressione. Il materiale passa attraverso il canale tra il cilindro di raffreddamento e l'albero rotante e la temperatura del materiale diminuisce rapidamente a causa dell'estinzione del mezzo di raffreddamento. Sulla superficie dell'albero sono disposte due file di raschiatori. I cristalli formati sulla superficie interna del votatore vengono raschiati via dal raschietto rotante ad alta velocità per esporre sempre la nuova superficie di raffreddamento e mantenere un efficiente trasferimento di calore. L'emulsione può essere dispersa sotto l'azione del raschietto. Quando il materiale passa attraverso l'unità A (votator), la temperatura scende a 10-20 gradi, che è inferiore al punto di fusione dell'olio. Sebbene l'olio inizi a cristallizzare, non ha ancora formato uno stato solido. In questo momento, l'emulsione è in fase di raffreddamento ed è un liquido denso.

L'asse di rotazione dell'unità A (votatore) è cavo. Durante il funzionamento, acqua calda a 50-60 gradi viene versata al centro dell'asse di rotazione per evitare che la cristallizzazione si attacchi e si indurisca sull'asse e causi il blocco.

L'unità C (macchina a rotore a perni) è il dispositivo di impastatura e deaddensamento, come mostrato nella figura sopra. Sull'albero rotante sono installate due file di bulloni metallici e sulla parete interna del cilindro è installata una fila di bulloni metallici fissi, che sono sfalsati con i bulloni metallici sull'albero e non si toccano. Quando l'albero ruota ad alta velocità, i bulloni metallici sull'albero superano lo spazio tra i bulloni metallici fissi e il materiale viene completamente impastato. Sotto questa azione, può favorire la crescita dei cristalli, distruggere la struttura della rete cristallina, formare cristalli discontinui, ridurre la consistenza e aumentare la plasticità.

L'unità C (macchina con rotore a perni) svolge solo un forte effetto impastante durante la notte molto fredda, quindi necessita solo di conservazione del calore e non necessita di raffreddamento. Quando viene rilasciato il calore di cristallizzazione (circa 50 KCAL/KG) e il calore generato dall'attrito dell'impasto, la temperatura di scarico dell'unità C (macjhine con rotore a perni) è superiore a quella della temperatura di alimentazione. A questo punto la cristallizzazione è completa al 70% circa, ma è ancora morbida. Il prodotto finale viene rilasciato attraverso la valvola di estrusione e dopo un certo tempo diventerà duro.

Dopo che la margarina è stata inviata dall'unità C (macchina a rotore a perni), deve essere trattata termicamente ad una determinata temperatura. Generalmente il prodotto viene posto ad una temperatura di 10 gradi sotto il punto di fusione per più di 48 ore. Questo trattamento si chiama maturazione. Il prodotto cotto può essere inviato direttamente allo stabilimento di trasformazione alimentare per l'utilizzo.